工廠的生產離不開熱量的變換,換熱器是實現生產中熱量交換和傳遞不可缺少的設備。你知道哪些換熱器?他們是什么原理?小編總結了*全的換熱器,用動畫+圖文的形式,將下圖的所有換熱器呈現給大家,一起來看看吧!

根據換熱器的傳熱方式可以分為三大類。

直接接觸式換熱器

這類換熱器的主要工作原理是兩種介質經接觸而相互傳遞熱量,實現傳熱,接觸面積直接影響到傳熱量,這類換熱器的介質通常一種是氣體,另一種為液體,主要是以涼水塔設備為主體的傳熱設備,但通常又涉及傳質,故很難區分與塔器的關系,通常歸口為塔式設備,化工廠和發電廠用涼水塔為*典型的直接接觸式換熱器。

蓄能式換熱器

簡稱蓄能器,這種換熱器的原理是熱介質先通過加熱固體物質達到一定溫度后,冷介質再通過固體物質被加熱,冷熱交替使之到達傳熱量的目的。主要用于回收和利用高溫廢氣的熱量。

間壁式換熱器

這類換熱器原理是冷、熱兩種介質被固體間壁隔開,并通過間壁進行熱量交換的,這類換熱器的用量非常大,占總量的99%。根據結構不同可分為管式、板式等。

管式換熱器

管殼式換熱器

管殼式換熱器又稱列管式換熱器。是以封閉在殼體中管束的壁面作為傳熱面的間壁式換熱器。這種換熱器結構較簡單,操作可靠,可用各種結構材料(主要是金屬材料)制造,能在高溫、高壓下使用,是目前應用*廣的類型。

1固定管板式換熱器

固定管板式的兩端管板和殼體制成一體。因此它具有結構簡單,成本低的優點。但是殼程清洗和檢修困難。在殼層里的流體,必須是潔凈且不易結垢的物料。

當兩流體的溫差較大時,應考慮熱補償。即在外殼的適當部位焊上一個補償圈,當外殼和管束熱膨脹不同時,補償圈發生彈性變形,以適應外殼和管束不同的熱膨脹程度。這種補償方法簡單,但不宜應用兩流體溫差過大(不大于70℃)和殼程流體壓強過高的場合。

優點

結構簡單、緊湊。

在相同的殼體直徑內,排管數*多,旁路*少。

每根換熱管都可以進行更換,且管內清洗方便。

缺點

殼程不能進行機械清洗。

當換熱管與殼體的溫差較大(大于50℃)時產生溫差應力,需在殼體上設置膨脹節,因而殼程壓力受膨脹節強度的限制不能太高。

固定管板式換熱器適用于殼方流體清潔且不易結垢,兩流體溫差不大或溫差較大但殼程壓力不高的場合。

2浮頭式換熱器

浮頭換熱器有一端管板不與外殼連為一體,可以沿軸向自由浮動。這種結構不但完全消除了熱應力的影響,且由于固定端的管板以法蘭與殼體連接,整個管束可以從殼體中抽出,因此便于清洗和檢修。故浮頭式換熱器應用比較普遍,但其結構比較復雜,造價較高。

優點

當換熱管與殼體有溫差存在,殼體或換熱管膨脹時,互不約束,不會產生溫差應力。

管束可從殼體內抽出,便于管內和管間的清洗。

缺點

結構較復雜,用材量大,造價高。

浮頭蓋與浮動管板之間若密封不嚴,發生內漏,造成兩種介質的混合。

3U形管式換熱器

U 形管式換熱器在換熱器中是**適用于高溫、高壓和高溫差的換熱器。

其根管子都彎成U型,進出口分別安裝在同一管板的兩側,封頭用隔板分成兩室。這樣,每根管子可以自由伸縮。而與其他管子和殼體均無關。這種換熱器結構比浮頭式簡單,重量輕,但管程不易清洗,只適用與潔凈而不易結構的流體,比如高壓氣體的換熱。

優點

U 形換熱管的管束可以自由浮動,無須考慮溫差應力,可用于大溫差場合。

只有一塊管板,法蘭數量少,泄露點少、結構簡單。

運行可靠,造價低。管束可以抽出,管間清洗方便。

缺點

管內清洗比較困難。

由于管子需要有一定的彎曲半徑,故管板的利用率較低。

管束*內層管間距大,殼程易短路。當管內流速太高時,將會對U 形彎管段產生嚴重的沖蝕,影響壽命。

內層管子壞了只能堵塞而不能更換,因而報廢率較高。4填料函式浮頭換熱器

浮頭式換熱器的一種改型結構,它把原置于殼程內部的浮頭移至體外,用填料函來密封殼程內介質的外泄。結構特點是管板只有一端與殼體固定連接,另一端采用填料函密封。管束可以自由伸縮,不會產生因殼壁與管壁溫差而引起的溫差應力。

優點

結構較浮頭式換熱器簡單,制造方便,金屬耗量較浮頭低10% 左右,造價低。

管束可從殼體內抽出,管內、管間均能進行清洗,維修方便。

缺點

填料函耐壓不高,一般小于4.0MPa。

殼程介質可能通過填料函外漏,對易燃、易爆、有毒和貴重的介質不適用。

填料函式換熱器適用于管、殼壁溫差較大或介質易結垢,需經常清理且壓力不高的場合。

沉浸式蛇管換熱器

這種換熱器是將金屬管彎繞成各種與容器相適應的形狀,并沉浸在容器內的液體中。

優點

結構簡單,能承受高壓,可用耐腐蝕材料制造。

缺點

容器內液體湍動程度低,管外給熱系數小.為提高傳熱系數,容器內可安裝攪拌器。

噴淋式換熱器

將換熱管成排地固定在鋼架上,熱流體在管內流動,冷卻水從上方噴淋裝置均勻淋下,故也稱噴淋式冷卻器。噴淋式換熱器的管外是一層湍動程度較高的液膜,管外給熱系數較沉浸式增大很多。另外,這種換熱器大多放置在空氣流通之處,冷卻水的蒸發亦帶走一部分熱量,可起到降低冷卻水溫度,增大傳熱推動力的作用。因此,和沉浸式相比,淋式換熱器的傳熱效果大有改善。

優點

結構簡單、造價便宜。

能耐高壓。

便于檢修、清洗,水質要求低。

缺點

冷卻水噴淋不易均勻而影響傳熱效果。

只能安裝在室外。

套管式換熱器

以同心套管中的內管作為傳熱元件的換熱器。兩種不同直徑的管子套在一起組成同心套管,每一段套管稱為“一程“,程的內管(傳熱管)借U形肘管,而外管用短管依次連接成排,固定于支架上。熱量通過內管管壁由一種流體傳遞給另一種流體。

通常,熱流體(A流體)由上部引入,而冷流體(B流體)則由下部引入。套管中外管的兩端與內管用焊接或法蘭連接。內管與U形肘管多用法蘭連接,便于傳熱管的清洗和增減。每程傳熱管的有效長度取4~7米。這種換熱器傳熱面積*高達18平方米,故適用于小容量換熱。

優點

結構簡單,能耐高壓。

傳熱面積可根據需要增減,應用方便。

缺點

管間接頭多,易泄露。

占地面積較大,單位傳熱面消耗金屬量大。

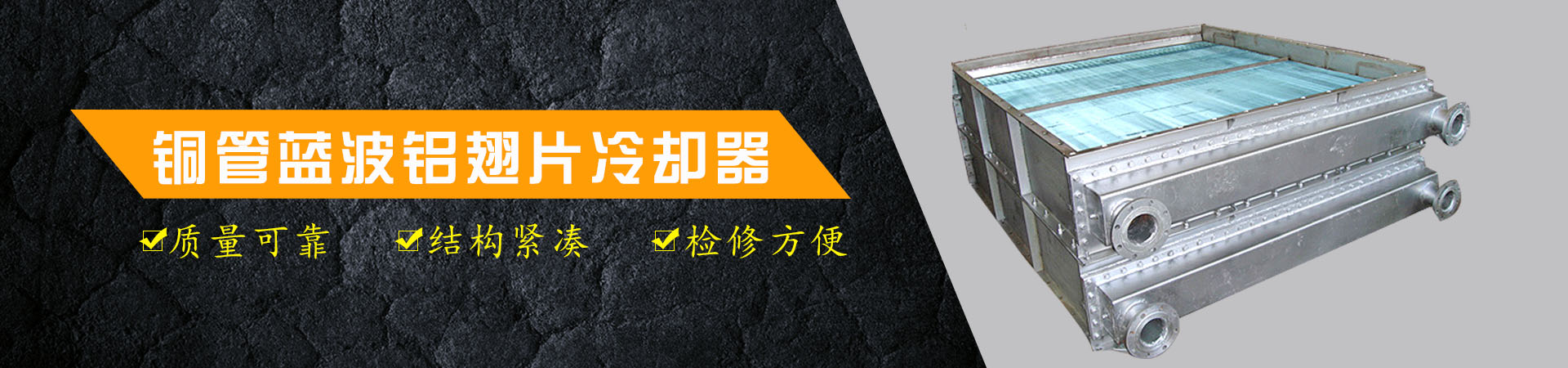

翅片管式換熱器

翅片管換熱器的結構與一般管殼式換熱器基本相同,只是用翅片管代替了光管作為傳熱面。翅片管是一種帶肋的壁面,對擴展換熱面積和促進湍流有顯著的作用。

由于傳熱加強,結構緊湊,可做成緊湊式換熱器。翅片管換熱器也經常用于加熱或冷卻管外氣體,而在管內通以蒸汽或水,例如空冷器、鍋爐省煤器等。

優點

與光管相比,傳熱面增大,傳熱能力增強。

同樣熱負荷下,比光管的管子少,因此結構更緊湊。

可針對傳熱和工藝靈活選擇材料,做成鑲嵌或焊接翅片管。

缺點

造價高。

流阻大,動力消耗大。

板式換熱器

夾套換熱器

在容器外壁安裝夾套制成,夾套與容器之間形成的空間作為加熱介質或冷卻介質的通路。但其加熱面受容器壁面限制,傳熱系數也不高。為提高傳熱系數且使容器內液體受熱均勻,可在容器內安裝攪拌器。當夾套中通入冷卻水或無相變的加熱劑時,亦可在夾套中設置螺旋隔板或其它增加湍動的措施,以提高夾套一側的給熱系數。

優點

結構簡單。

加工方便。

缺點

傳熱面積小,傳熱效率低。

螺旋板式換熱器

螺旋板換熱器是由兩張平行的金屬板卷制而成,在其內部形成兩個同心的螺旋形通道。換熱器中央設置隔板,將螺旋形通道隔開,兩板之間焊有定距柱以維持通道間距。在螺旋板兩側焊有蓋板。冷熱流體分別通過兩條通道,在器內逆流流動,通過薄板進行換熱。

優點

傳熱系數高。

不易結垢和堵塞。

能利用溫度較低的熱源。

結構緊湊。

缺點

操作壓強和溫度不宜太高。

不易檢修。

平板式換熱器

簡稱板式換熱器,由一組長方形的薄金屬板平行排列,加緊組裝于支架之上而構成。兩相鄰板片的邊緣襯有墊片,壓緊后板間形成密封的流體通道,且可用墊片的厚度調節通道的大小。

優點

傳熱系數高。

結構緊湊。

具有可拆結構。

缺點

允許的操作壓強和溫度比較低。

通流面積小,流速又不大,處理量較小。

板翅式換熱器

是一種更為高效、緊湊、輕巧的換熱器。過去由于制造成本較高,僅用于宇航、電子、原子能等少數部門。現已逐漸用于石油化工及其他工業部門。

板翅式換熱器的結構形式很多,但基本元件相同,即在兩塊平行的薄金屬板之間,加入波紋狀或其他形狀的金屬翅片,將兩側面封死,即成為一個換熱基本元件。

優點

傳熱效率高,溫度控制性好。

翅片很薄,結構緊湊,體積小。

翅片兼具傳熱面和支撐作用,強度高。

缺點

流道狹小,容易堵塞,且清理困難。

隔板和翅片很薄,要求介質對鋁不會腐蝕,若腐蝕,造成內部串漏,很難修補。

結構復雜,給設計增加了難度。

熱管換熱器

熱管是由一根抽除不凝性氣體的密封金屬管內充以一定量的某種工作液體而成。工作液體在熱端吸收熱量而沸騰汽化,產生的蒸汽流至冷端冷凝放出潛熱,冷凝液回至熱端,再次沸騰汽化。如此反復循環,熱量不斷從熱端傳至冷端。

熱管傳熱通過沸騰汽化、蒸汽流動和蒸汽冷凝三步進行,由于沸騰和冷凝的對流傳熱強度很大,兩端管表面比管截面大很多,而蒸汽流動阻力損失又較小,因此熱管兩端溫差可以很小。由于其導熱能力好,非常適用于低溫差傳熱以及某些等溫性要求高的場合。

優點

結構簡單,使用壽命長,工作可靠。

具有極高的導熱性、良好的等溫性。

冷熱兩側的傳熱面積可任意改變、可遠距離傳熱、可控制溫度。

缺點

抗氧化、耐高溫性能較差。

參展 / 贊助詢問

張雅靜 項目總監(手機:)

演講 / 研討詢問

孫慧顯 大會經理(手機:)

電話:

郵箱:

點擊左下角“閱讀原文”查看會議詳情

《供熱計量》基于多年積累的行業影響力和認知度,內容逐步延伸至供熱計量、智慧熱網和清潔供熱三大主題,并在產業鏈上下游不斷細分。

長按二維碼關注

部分內容來源于網絡,僅用于學習分享,如發現有侵權,請及時聯系刪除,謝謝。